Cómo verificar la compatibilidad de una pieza

La compatibilidad de una pieza es un factor crucial en diversas industrias, desde la automotriz hasta la electrónica. Asegurarse de que una pieza sea compatible con el sistema o maquinaria existente puede prevenir problemas a largo plazo, garantizando un funcionamiento eficiente y seguro. Para ello, es fundamental seguir un enfoque sistemático que incluya la verificación de especificaciones y estándares relevantes.

En primer lugar, se debe revisar la documentación técnica del componente que se desea evaluar. Esto incluye manuales, hojas de datos y certificaciones, que proporcionan información sobre las dimensiones, materiales y requisitos de instalación. Esta etapa inicial es esencial para identificar si la pieza puede integrarse sin inconvenientes en el sistema objetivo.

Además, es recomendable consultar con fabricantes o expertos en el área, ya que su experiencia puede ofrecer insights valiosos sobre la compatibilidad de las piezas. No subestimes la importancia de realizar pruebas de compatibilidad, especialmente en aplicaciones críticas donde una falla podría tener consecuencias graves. A través de estos pasos, podrás garantizar una decisión informada y efectiva en la selección de las piezas necesarias.

Identificación de la pieza y sus especificaciones técnicas

La identificación de una pieza es un proceso crucial para asegurar su compatibilidad y funcionalidad dentro de un sistema o ensamblaje. Cada componente debe ser claramente reconocido a través de un código único que facilite su identificación. Este código puede ser un número de parte, un código de barras o un identificador QR que contenga información relevante sobre el producto.

Las especificaciones técnicas son fundamentales para evaluar las características del componente. Estas especificaciones incluyen dimensiones físicas, materiales de fabricación, tolerancias y capacidades operativas. Por ejemplo, al analizar una pieza de maquinaria, es esencial conocer su diámetro, longitud, peso y el tipo de material con el que está fabricada. Esta información permite determinar si la pieza en cuestión puede funcionar en condiciones específicas, así como su resistencia y durabilidad.

Para llevar a cabo una correcta identificación, es recomendable consultar el manual del fabricante o las hojas de especificaciones. Estos documentos contienen detalles importantes que ayudan a comprender las propiedades de la pieza y su aplicabilidad en diferentes situaciones. Así mismo, si es posible, es útil comparar el código de la pieza con bases de datos o listas de compatibilidad disponibles en línea, lo que brinda mayor seguridad en la elección del componente adecuado.

En resumen, la identificación precisa de una pieza, respaldada por sus especificaciones técnicas, es esencial para garantizar que se elija el componente correcto y que cumpla con los requisitos de operación del sistema en el que será utilizado.

Análisis de códigos y estándares de compatibilidad

La compatibilidad de una pieza es esencial para garantizar su correcto funcionamiento dentro de un sistema o conjunto. Para evaluar esta compatibilidad, es necesario realizar un análisis detallado de los códigos y estándares específicos que rigen el diseño y la fabricación de componentes. Estos códigos se basan en normativas internacionales, que aseguran que los productos cumplan con requisitos mínimos en cuanto a calidad y funcionalidad.

Los estándares de compatibilidad pueden variar según la industria y el tipo de pieza. Por ejemplo, en el ámbito automotriz, existen normativas que regulan las dimensiones y materiales de los componentes para asegurar su interoperabilidad. Al analizar un código de compatibilidad, es importante considerar aspectos como las especificaciones técnicas, los materiales utilizados, y los métodos de fabricación.

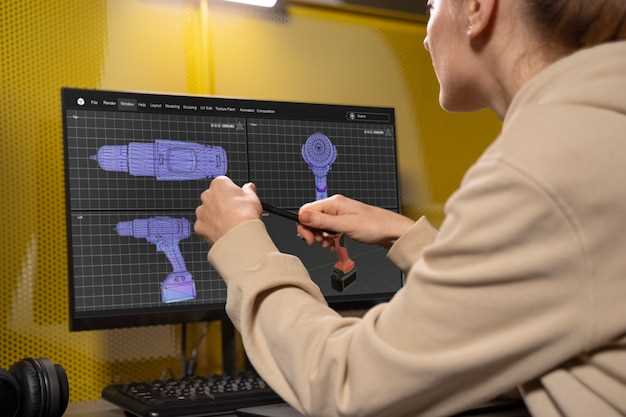

Una herramienta valiosa para este análisis es la documentación técnica proporcionada por los fabricantes. Esta documentación suele incluir gráficos de compatibilidad, especificaciones de instalación y guías de prueba que permiten verificar si una pieza es compatible con otros elementos del sistema. Además, el uso de software de diseño asistido por computadora (CAD) facilita la visualización de cómo se integrará una pieza dentro de un ensamblaje más grande.

Por último, las certificaciones ofrecidas por organismos de normalización son cruciales para validar la compatibilidad. Estas certificaciones son el resultado de procesos de verificación que garantizan que los productos cumplen con lo establecido en los estándares. Al elegir piezas, es recomendable buscar aquellas que porten estas certificaciones, ya que son un indicativo de confiabilidad y consistencia en el rendimiento.

Herramientas y métodos para verificar la compatibilidad

Para asegurar que una pieza sea compatible con otros elementos o sistemas, existen diversas herramientas y métodos que permiten realizar esta verificación de manera efectiva. Uno de los enfoques más comunes es la utilización de software de simulación que permite modelar y predecir el comportamiento de las piezas en su entorno de funcionamiento. Este tipo de herramientas facilita el análisis de la interacción entre componentes y ayuda a identificar posibles problemas de compatibilidad antes de la fabricación.

Además, las bases de datos técnicas ofrecen información detallada sobre especificaciones, dimensiones y materiales, lo que es esencial para comprobar la compatibilidad entre distintas piezas. Estas bases pueden ser accesibles en línea y permiten a los ingenieros y diseñadores comparar características y normativas de las piezas en cuestión.

Las pruebas físicas también son un método fundamental para verificar la compatibilidad. Realizar ensamblajes o montajes de prueba permite evaluar cómo interactúan las piezas en un entorno real. Estas pruebas pueden incluir evaluación de tolerancias, ajustes mecánicos y pruebas de rendimiento que aseguran que los componentes funcionan adecuadamente juntos.

Por último, la consulta con proveedores y la revisión de manuales técnicos son pasos importantes en el proceso de verificación. Los fabricantes suelen proporcionar guías de compatibilidad y recomendaciones que facilitan la selección de piezas adecuadas, evitando incompatibilidades que podrían resultar costosas y problemáticas en el futuro.

Saltar al contenido

Saltar al contenido